- Introduction to laser cleaning in the electronics industry

- Comparison of laser cleaning with traditional cleaning methods

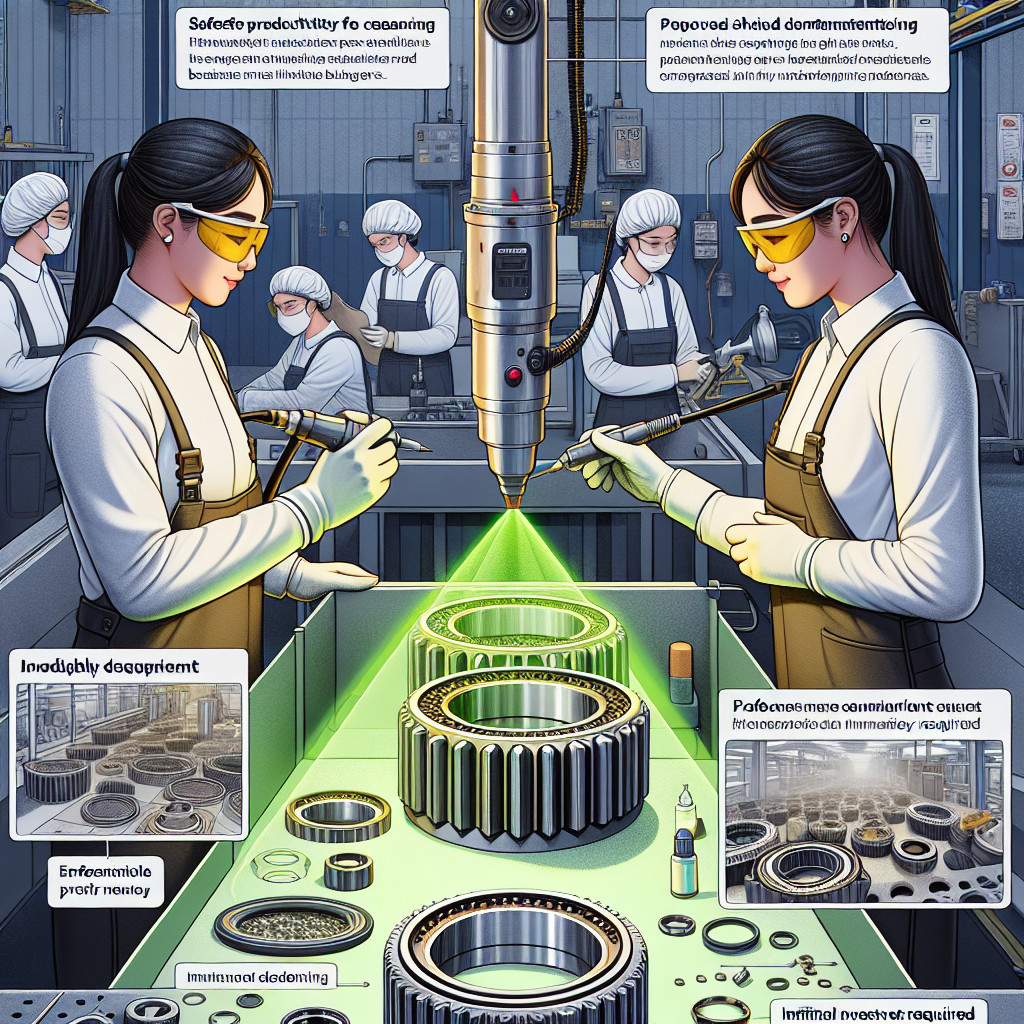

- Regulations and guidelines for laser cleaning in the electronics industry

- Environmental benefits of laser cleaning in the electronics industry

- Training and certification requirements for laser cleaning operators in the electronics industry

- Comparison of laser cleaning with other non-contact cleaning methods (e.g., ultrasonic cleaning)

- Laser cleaning for removing conformal coatings from electronic components

- Laser cleaning for enhancing thermal management in electronic devices

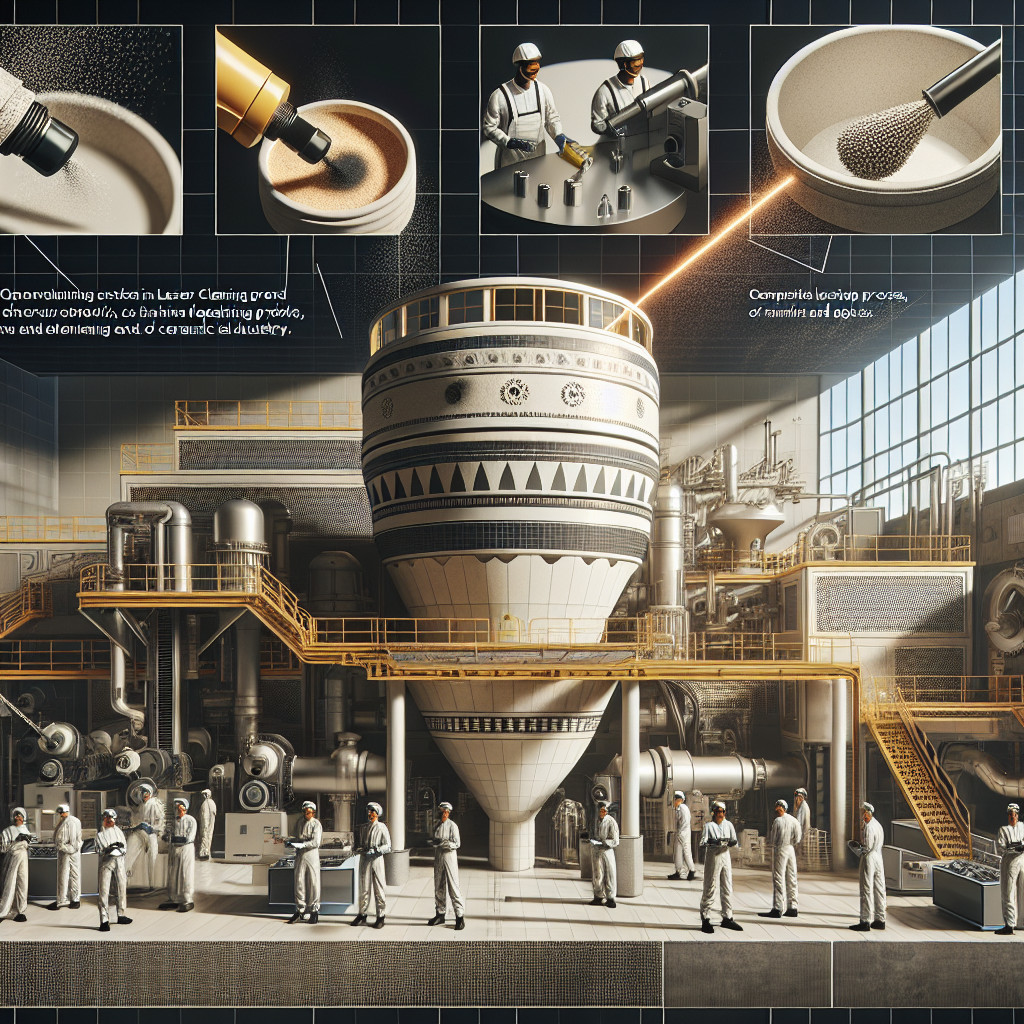

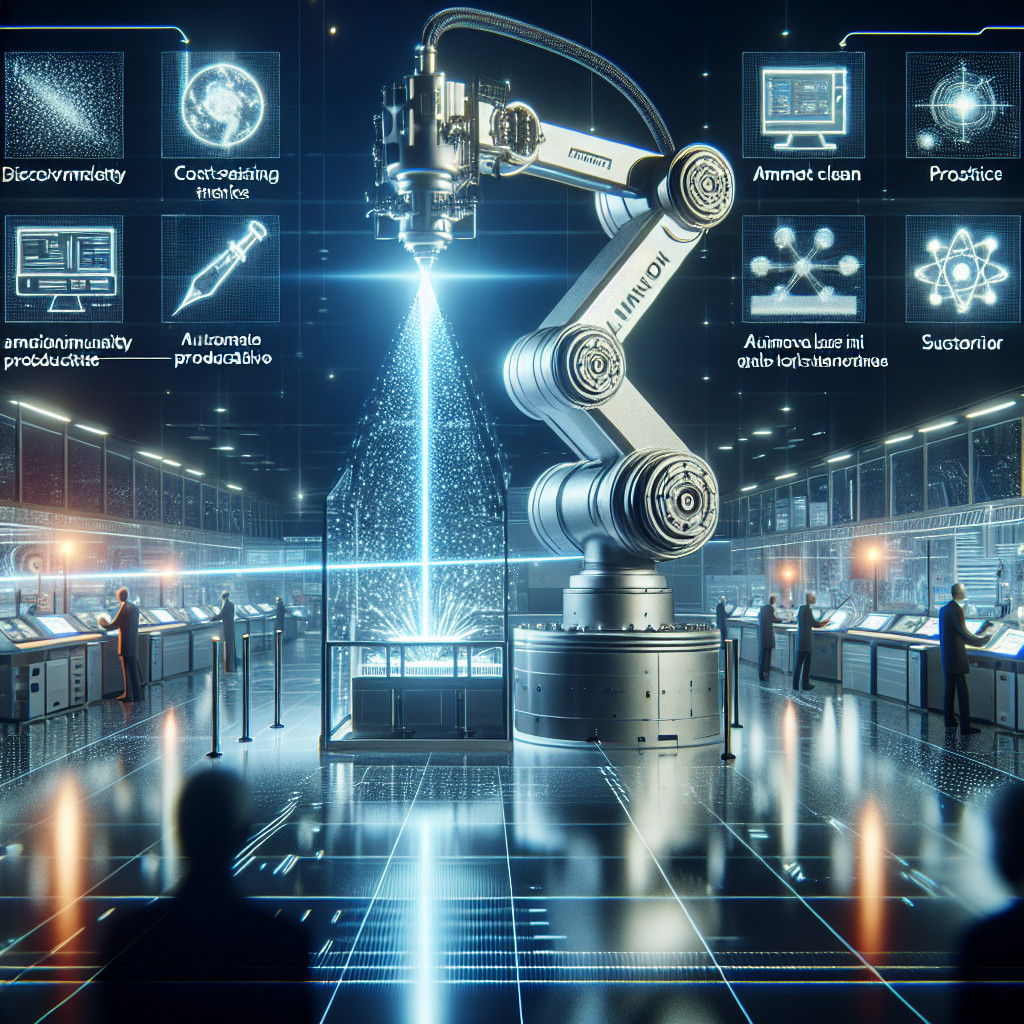

Introduction to laser cleaning in the electronics industry

W dzisiejszych czasach przemysł elektroniczny rozwija się w zawrotnym tempie, a producenci elektroniki stają przed wyzwaniem utrzymania wysokiej jakości swoich produktów. Jednym z kluczowych aspektów w produkcji elektroniki jest czystość powierzchni, zarówno pod względem estetycznym, jak i funkcjonalnym. W tym celu, coraz więcej firm z branży elektronicznej zaczyna korzystać z nowoczesnej technologii czyszczenia laserowego.

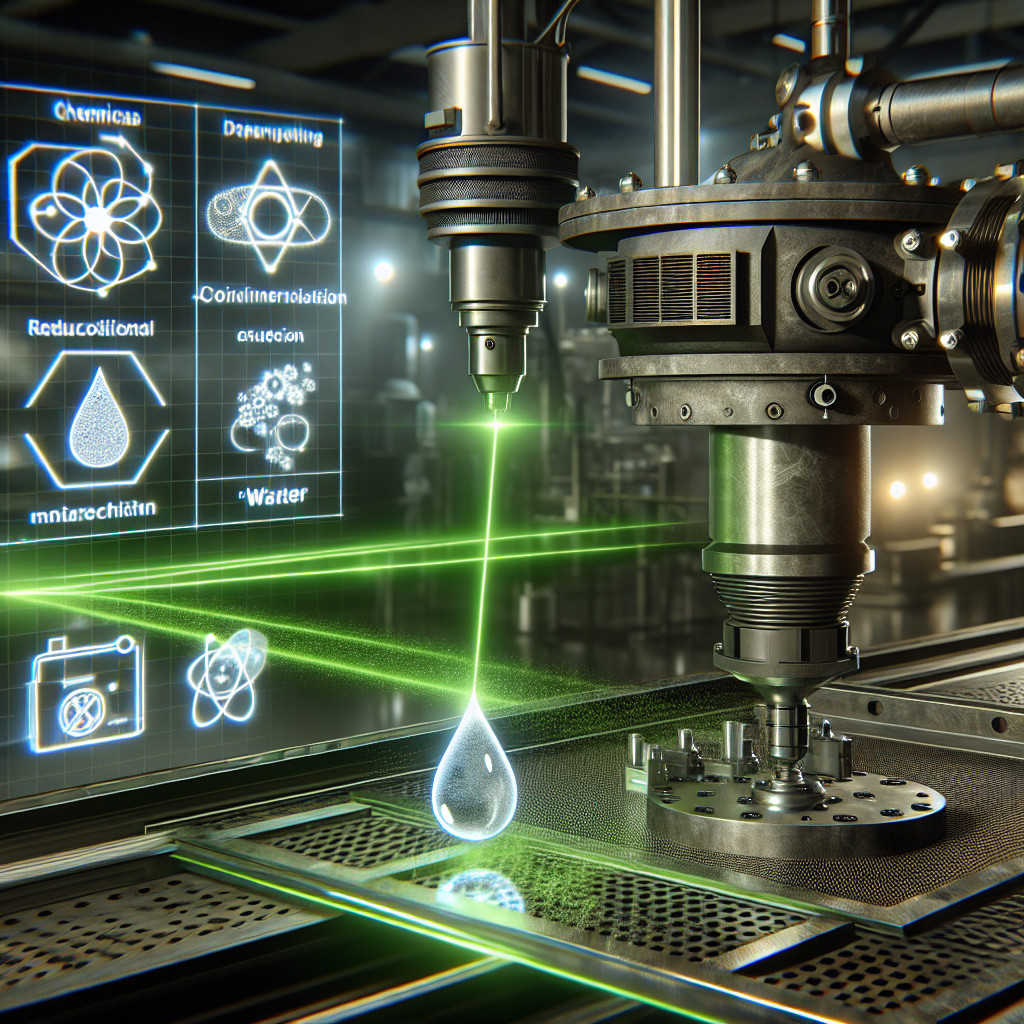

Czyszczenie laserowe jest procesem, w którym promień lasera jest skierowany na powierzchnię, usuwając zanieczyszczenia i warstwy ochronne. Jest to nieinwazyjna metoda czyszczenia, która nie wymaga użycia substancji chemicznych ani mechanicznego tarcia. Dzięki temu, czyszczenie laserowe jest bezpieczne dla delikatnych elementów elektronicznych, takich jak płytki drukowane, układy scalone czy elementy optyczne.

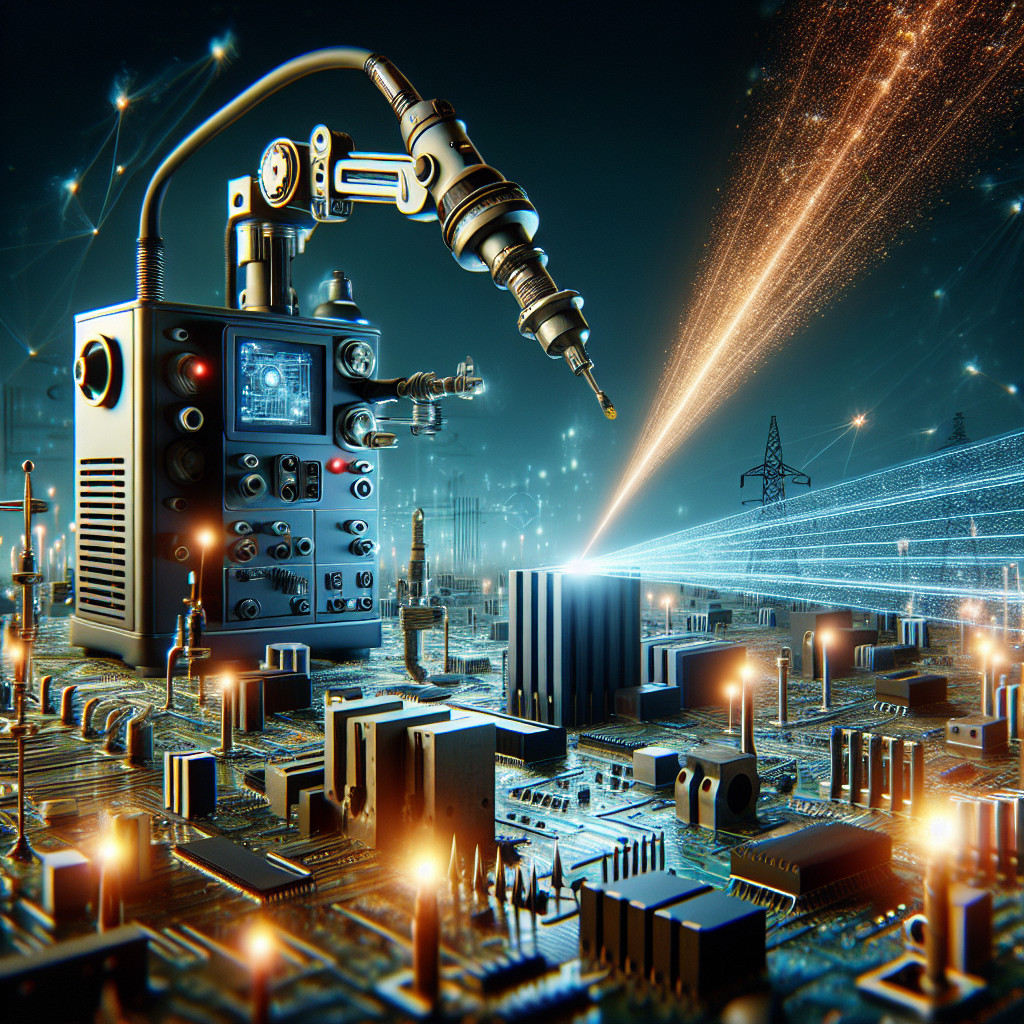

Jednym z głównych zastosowań czyszczenia laserowego w przemyśle elektronicznym jest usuwanie zanieczyszczeń z powierzchni płytek drukowanych. Płytki drukowane są podstawowym elementem większości urządzeń elektronicznych i ich czystość ma kluczowe znaczenie dla poprawnego działania tych urządzeń. Czyszczenie laserowe pozwala usunąć zanieczyszczenia, takie jak kurz, tłuszcz czy resztki lutu, które mogą wpływać na jakość połączeń elektrycznych na płytce drukowanej.

Innym zastosowaniem czyszczenia laserowego w przemyśle elektronicznym jest usuwanie warstw ochronnych z elementów optycznych. Elementy optyczne, takie jak soczewki czy filtry, są niezwykle wrażliwe na zanieczyszczenia, które mogą wpływać na jakość obrazu czy transmisję światła. Czyszczenie laserowe pozwala usunąć te warstwy ochronne, nie uszkadzając przy tym samego elementu optycznego.

Warto również wspomnieć o korzyściach, jakie niesie ze sobą czyszczenie laserowe w przemyśle elektronicznym. Po pierwsze, jest to szybka i skuteczna metoda czyszczenia, która pozwala zaoszczędzić czas i koszty związane z tradycyjnymi metodami czyszczenia. Po drugie, czyszczenie laserowe jest niezwykle precyzyjne i kontrolowane, co pozwala na dokładne usunięcie zanieczyszczeń z trudno dostępnych miejsc. Po trzecie, jest to metoda ekologiczna, ponieważ nie wymaga użycia substancji chemicznych, które mogą być szkodliwe dla środowiska.

Wnioskiem jest to, że czyszczenie laserowe jest niezwykle przydatne w przemyśle elektronicznym, pozwalając na utrzymanie wysokiej jakości produktów elektronicznych. Jest to innowacyjna metoda czyszczenia, która oferuje wiele korzyści w porównaniu do tradycyjnych metod. Wprowadzenie czyszczenia laserowego do procesu produkcji elektroniki może przynieść wiele korzyści dla firm z branży elektronicznej.

Słowa kluczowe: czyszczenie laserowe, przemysł elektroniczny, płytki drukowane, elementy optyczne, zanieczyszczenia, warstwy ochronne, precyzja, kontrola, ekologia.

Frazy kluczowe: czyszczenie laserowe w przemyśle elektronicznym, usuwanie zanieczyszczeń z płytek drukowanych, usuwanie warstw ochronnych z elementów optycznych, korzyści czyszczenia laserowego w przemyśle elektronicznym.

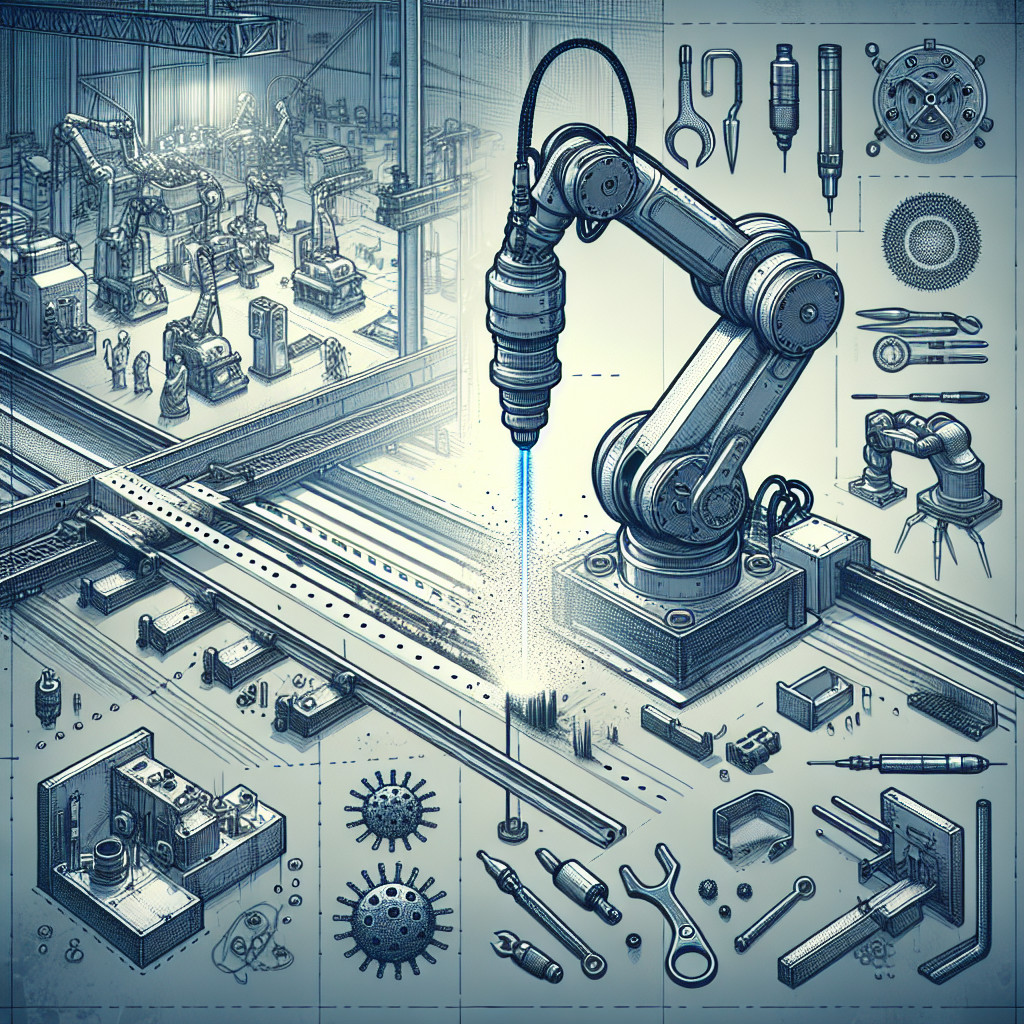

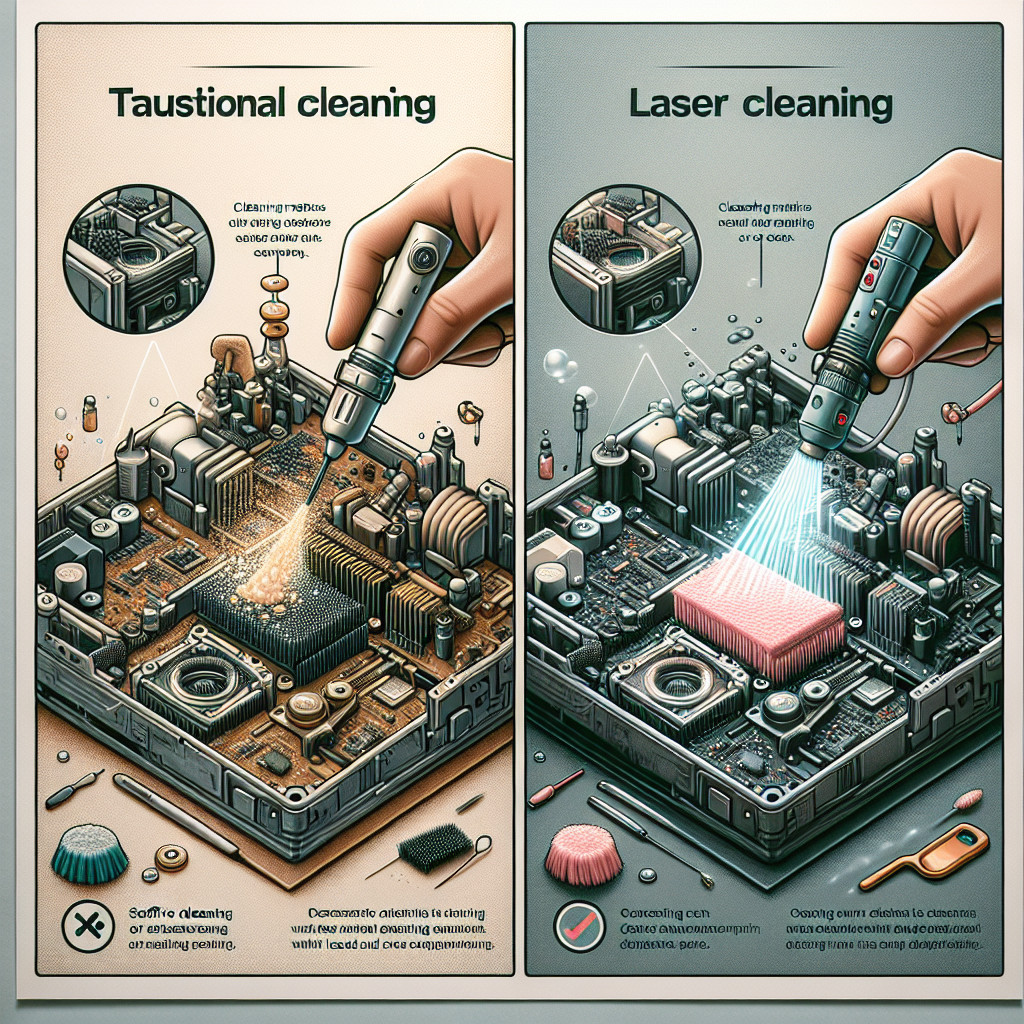

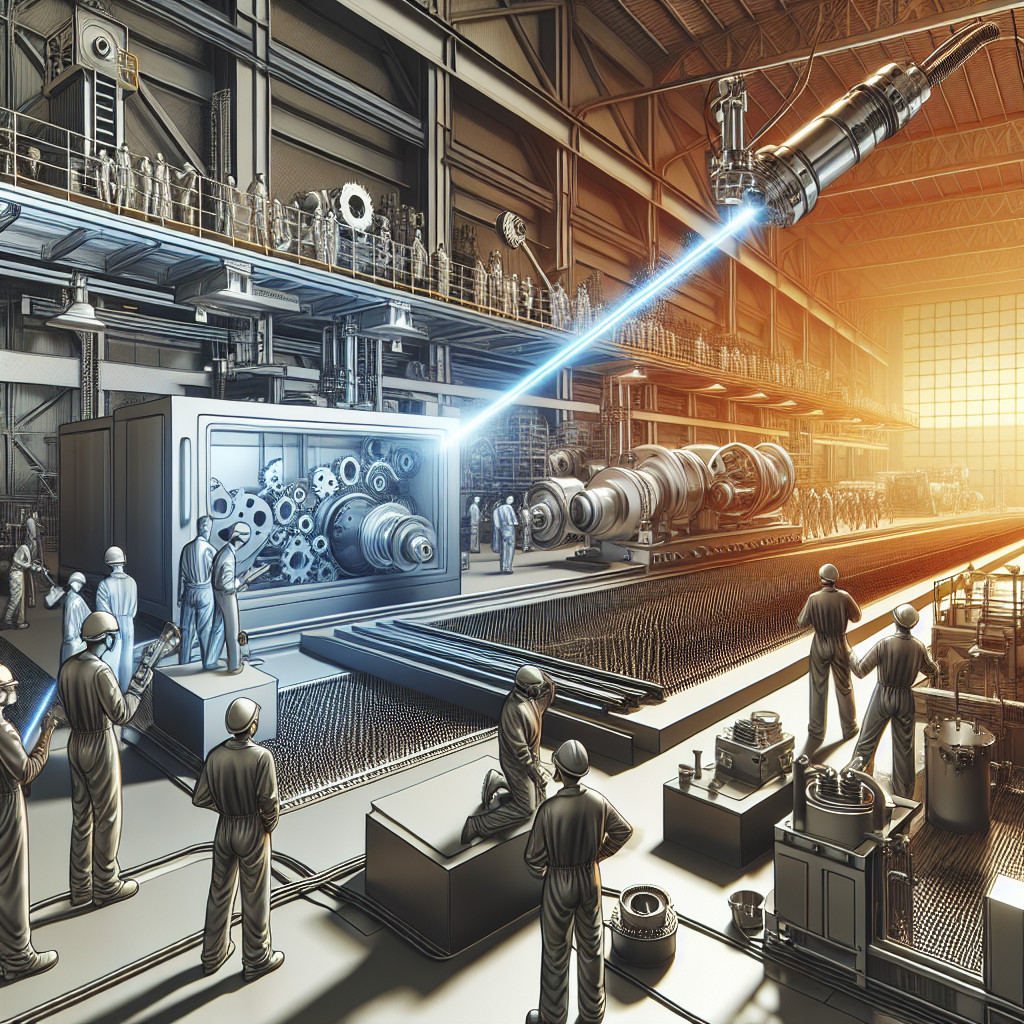

Comparison of laser cleaning with traditional cleaning methods

W dzisiejszych czasach istnieje wiele różnych metod czyszczenia, które są stosowane w różnych branżach i dziedzinach. Jednak jedną z najnowocześniejszych i najbardziej efektywnych metod czyszczenia jest czyszczenie laserowe. W porównaniu do tradycyjnych metod czyszczenia, czyszczenie laserowe oferuje wiele korzyści i jest coraz bardziej popularne w różnych dziedzinach, takich jak przemysł, medycyna, archeologia i wiele innych.

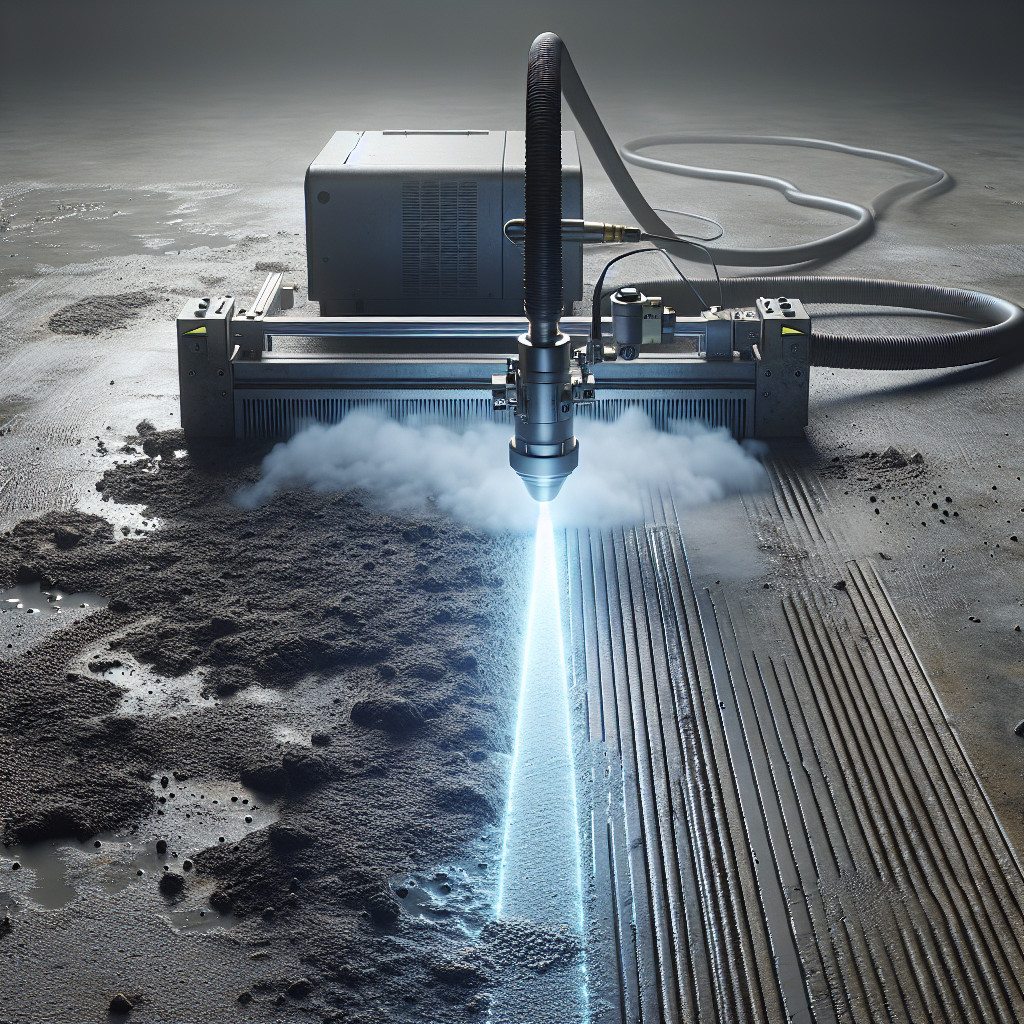

Czyszczenie laserowe polega na wykorzystaniu wiązki lasera do usuwania zanieczyszczeń z powierzchni różnych materiałów. Wiązka lasera jest skierowana na powierzchnię, a energia lasera powoduje odparowanie lub odłuszczenie zanieczyszczeń. Ta metoda czyszczenia jest nie tylko skuteczna, ale także nieinwazyjna, co oznacza, że nie uszkadza czyszczonej powierzchni. Ponadto, czyszczenie laserowe jest również bardziej precyzyjne i kontrolowane, co pozwala na dokładne usunięcie zanieczyszczeń bez uszkadzania podłoża.

W porównaniu do tradycyjnych metod czyszczenia, takich jak czyszczenie chemiczne, czyszczenie laserowe ma wiele zalet. Po pierwsze, czyszczenie laserowe jest bardziej ekologiczne, ponieważ nie wymaga stosowania żadnych chemicznych środków czyszczących, które mogą być szkodliwe dla środowiska. Ponadto, czyszczenie laserowe jest również bardziej bezpieczne dla pracowników, ponieważ nie ma ryzyka kontaktu z niebezpiecznymi substancjami chemicznymi.

Kolejną zaletą czyszczenia laserowego jest jego wszechstronność. Metoda ta może być stosowana do czyszczenia różnych materiałów, takich jak metal, drewno, kamień, ceramika i wiele innych. Niezależnie od rodzaju materiału, czyszczenie laserowe może być dostosowane do spełnienia konkretnych wymagań czyszczonej powierzchni.

Czyszczenie laserowe jest również bardziej efektywne i oszczędne. Dzięki precyzyjnemu sterowaniu i kontroli, czyszczenie laserowe może być bardziej skuteczne w usuwaniu zanieczyszczeń niż tradycyjne metody czyszczenia. Ponadto, czyszczenie laserowe może być również bardziej ekonomiczne, ponieważ nie wymaga stosowania dodatkowych środków czyszczących ani innych materiałów.

Jednak pomimo wielu zalet, czyszczenie laserowe ma również pewne ograniczenia. Po pierwsze, koszt zakupu i utrzymania urządzenia do czyszczenia laserowego może być wysoki. Ponadto, niektóre materiały mogą być bardziej podatne na uszkodzenia podczas czyszczenia laserowego, co może wymagać dodatkowych środków ostrożności i kontroli.

Podsumowując, czyszczenie laserowe jest nowoczesną i skuteczną metodą czyszczenia, która oferuje wiele korzyści w porównaniu do tradycyjnych metod czyszczenia. Jest bardziej ekologiczne, bezpieczne, wszechstronne, efektywne i oszczędne. Jednak przed zastosowaniem czyszczenia laserowego należy wziąć pod uwagę jego koszty i ewentualne ograniczenia. W zależności od konkretnych potrzeb i wymagań, czyszczenie laserowe może być doskonałym rozwiązaniem dla wielu branż i dziedzin.

Słowa kluczowe: czyszczenie laserowe, tradycyjne metody czyszczenia, ekologia, bezpieczeństwo, wszechstronność, efektywność, oszczędność.

Frazy kluczowe: czyszczenie laserowe w przemyśle, czyszczenie laserowe w medycynie, czyszczenie laserowe w archeologii, zalety czyszczenia laserowego, ograniczenia czyszczenia laserowego, koszty czyszczenia laserowego, precyzyjne czyszczenie laserowe.

Regulations and guidelines for laser cleaning in the electronics industry

1. Occupational Safety and Health Administration (OSHA) regulations: OSHA sets standards for workplace safety, including the use of lasers. These regulations outline the requirements for laser safety training, hazard assessment, and the implementation of control measures to protect workers from laser-related hazards.

2. International Electrotechnical Commission (IEC) standards: The IEC provides international standards for the safety and performance of electrical and electronic equipment, including lasers. The IEC 60825 series of standards specifically addresses laser safety, including classification, labeling, and user responsibilities.

3. National Fire Protection Association (NFPA) codes: The NFPA publishes codes and standards related to fire safety, including the use of lasers. The NFPA 115 Standard for Laser Fire Protection provides guidelines for the safe use of lasers, including fire prevention measures and emergency response procedures.

Guidelines:

1. Laser safety training: All personnel involved in laser cleaning operations should receive comprehensive training on laser safety. This training should cover topics such as laser hazards, control measures, personal protective equipment (PPE), and emergency procedures.

2. Hazard assessment: Before implementing laser cleaning processes, a thorough hazard assessment should be conducted to identify potential risks and develop appropriate control measures. This assessment should consider factors such as laser power, wavelength, exposure duration, and the presence of flammable materials.

3. Control measures: Adequate control measures should be implemented to minimize laser hazards. These may include engineering controls such as interlocks, enclosures, and beam path shielding, as well as administrative controls like restricted access, warning signs, and standard operating procedures.

4. Personal protective equipment (PPE): Workers involved in laser cleaning operations should be provided with appropriate PPE, including laser safety glasses or goggles that are specifically designed for the laser’s wavelength. PPE should be properly maintained and regularly inspected for damage.

5. Maintenance and inspection: Regular maintenance and inspection of laser cleaning equipment are essential to ensure its safe and reliable operation. This includes checking for any signs of wear or damage, verifying proper alignment, and calibrating laser power output.

Keywords: laser cleaning, electronics industry, regulations, guidelines, safety, compliance, OSHA, IEC, NFPA, laser safety training, hazard assessment, control measures, PPE, maintenance, inspection.

Long-tail phrases: , laser safety training in the electronics industry, hazard assessment for laser cleaning, control measures for laser cleaning, PPE for laser cleaning, maintenance and inspection of laser cleaning equipment.

Environmental benefits of laser cleaning in the electronics industry

Traditional cleaning methods in the electronics industry often involve the use of chemicals, which can be harmful to both human health and the environment. Laser cleaning eliminates the need for chemical cleaning agents, thereby reducing the release of toxic substances into the environment. This not only minimizes the risk of chemical exposure for workers but also prevents the contamination of soil and water bodies.

Energy Efficiency:

Laser cleaning is an energy-efficient process compared to conventional cleaning methods. It utilizes focused laser beams to remove contaminants from surfaces, requiring less energy consumption. This energy efficiency translates into reduced carbon emissions and a smaller carbon footprint for the electronics industry. By adopting laser cleaning, companies can contribute to the global efforts in combating climate change and promoting sustainable practices.

Waste Reduction:

The electronics industry generates a significant amount of waste, including discarded electronic components, packaging materials, and cleaning residues. Laser cleaning offers a precise and targeted approach, removing only the contaminants without damaging the underlying surface. This results in minimal waste generation compared to traditional cleaning methods, where excessive cleaning agents and materials are often used. By reducing waste, laser cleaning helps in conserving resources and minimizing the burden on landfills.

Improved Productivity:

In addition to its environmental benefits, laser cleaning also enhances productivity in the electronics industry. The precise and automated nature of laser cleaning allows for faster and more efficient cleaning processes. This, in turn, leads to increased production rates and reduced downtime. By optimizing productivity, companies can meet the growing demand for electronic devices while minimizing their environmental impact.

Long-Term Cost Savings:

Although the initial investment in laser cleaning equipment may be higher than traditional cleaning methods, the long-term cost savings outweigh the initial expenses. Laser cleaning eliminates the need for purchasing and disposing of chemical cleaning agents regularly. Moreover, the reduced energy consumption and waste generation result in lower operational costs. By adopting laser cleaning, companies can achieve cost savings while simultaneously contributing to environmental sustainability.

Keywords: laser cleaning, electronics industry, environmental benefits, chemical usage, energy efficiency, waste reduction, productivity, cost savings.

Long-tail phrases:

1. “How laser cleaning reduces chemical usage in the electronics industry.”

2. “The environmental impact of laser cleaning in the electronics manufacturing process.”

3. “Benefits of laser cleaning for waste reduction in the electronics industry.”

4. “Enhancing productivity through laser cleaning in the electronics sector.”

5. “Long-term cost savings with laser cleaning in the electronics industry.”

Training and certification requirements for laser cleaning operators in the electronics industry

The first step towards becoming a certified laser cleaning operator is to acquire a solid understanding of laser technology and its applications in the electronics industry. This includes knowledge of different types of lasers, their operating principles, and safety protocols. Operators must also be familiar with the specific requirements and challenges associated with cleaning electronic components, such as delicate surfaces, sensitive materials, and intricate designs.

Training programs for laser cleaning operators typically cover a wide range of topics, including laser safety, equipment operation and maintenance, surface preparation techniques, and quality control measures. These programs may be offered by manufacturers of laser cleaning equipment, industry associations, or specialized training institutes. The duration of the training can vary depending on the complexity of the equipment and the specific needs of the electronics industry.

During the training, operators are taught how to properly set up and calibrate laser cleaning equipment, as well as how to select the appropriate laser parameters for different cleaning applications. They learn how to identify and mitigate potential hazards, such as laser beam reflections or emissions, and how to implement safety measures to protect themselves and others in the work environment.

Hands-on experience is a crucial component of the training process. Operators are given the opportunity to practice their skills on a variety of electronic components, ranging from circuit boards to semiconductor devices. They learn how to effectively remove contaminants without causing damage to the underlying materials or compromising the functionality of the components. This practical experience helps operators develop the necessary dexterity and precision required for successful laser cleaning operations.

Once the training is complete, operators must pass a certification exam to demonstrate their proficiency in laser cleaning operations. The exam typically includes both theoretical and practical components, testing the operator’s knowledge of laser technology, safety procedures, and cleaning techniques. Certification is usually valid for a certain period of time, after which operators may be required to undergo additional training or recertification to stay up-to-date with the latest advancements in laser cleaning technology.

In conclusion, are essential for ensuring the safe and effective use of laser cleaning technology. Operators must possess a solid understanding of laser technology, as well as the specific requirements and challenges associated with cleaning electronic components. Comprehensive training programs, including theoretical and practical components, are necessary to develop the necessary skills and knowledge. Certification exams provide a means of assessing an operator’s proficiency and ensuring ongoing competence in laser cleaning operations.

Keywords: laser cleaning, electronics industry, training, certification, operators, surface preparation, safety protocols, equipment operation, quality control, hands-on experience, proficiency, recertification.

Long-tail phrases: laser cleaning operators in the electronics industry, training and certification requirements, precision cleaning in the electronics industry, laser technology and its applications, cleaning electronic components, laser safety, equipment operation and maintenance, surface preparation techniques, quality control measures, hazards in laser cleaning, practical experience in laser cleaning, certification exam for laser cleaning operators, ongoing competence in laser cleaning operations.

Comparison of laser cleaning with other non-contact cleaning methods (e.g., ultrasonic cleaning)

W dzisiejszych czasach istnieje wiele różnych metod czyszczenia, które są stosowane w różnych branżach i dziedzinach. Jedną z najnowocześniejszych i najbardziej efektywnych metod jest czyszczenie laserowe. Metoda ta wykorzystuje promieniowanie laserowe do usuwania zanieczyszczeń z różnych powierzchni. Jednakże, aby dokładnie zrozumieć zalety i wady czyszczenia laserowego, warto porównać go z innymi popularnymi metodami czyszczenia bezkontaktowego, takimi jak czyszczenie ultradźwiękowe.

Czyszczenie ultradźwiękowe jest jedną z najbardziej popularnych metod czyszczenia bezkontaktowego. Polega ona na zanurzeniu zanieczyszczonego przedmiotu w specjalnym roztworze czyszczącym, a następnie na naświetlaniu go fale ultradźwiękowe. Fale te generują mikroskopijne pęcherzyki powietrza, które pękając, usuwają zanieczyszczenia z powierzchni przedmiotu. Czyszczenie ultradźwiękowe jest szeroko stosowane w przemyśle elektronicznym, medycznym, optycznym i wielu innych.

Podobieństwa między czyszczeniem laserowym a ultradźwiękowym są zauważalne. Oba procesy są bezkontaktowe, co oznacza, że nie ma bezpośredniego kontaktu między czyszczonym przedmiotem a narzędziem czyszczącym. Oba procesy są również nieinwazyjne, co oznacza, że nie powodują uszkodzeń powierzchni czyszczonych przedmiotów. Zarówno czyszczenie laserowe, jak i ultradźwiękowe są również bardzo skuteczne w usuwaniu różnych rodzajów zanieczyszczeń, takich jak tłuszcze, oleje, farby, rdza i inne.

Jednak istnieją również pewne różnice między tymi dwoma metodami. Czyszczenie laserowe jest bardziej precyzyjne i kontrolowane niż czyszczenie ultradźwiękowe. Dzięki możliwości regulacji parametrów lasera, można dostosować moc, długość fali i inne czynniki, aby uzyskać optymalne rezultaty czyszczenia. Czyszczenie laserowe jest również bardziej selektywne, co oznacza, że można skoncentrować się na usuwaniu konkretnych zanieczyszczeń, nie uszkadzając przy tym reszty powierzchni.

Inną różnicą między tymi dwoma metodami jest ich zastosowanie. Czyszczenie ultradźwiękowe jest szeroko stosowane w przemyśle, gdzie czyszczenie dużych ilości przedmiotów jest konieczne. Jest to szybka i efektywna metoda, która może być stosowana na różnych materiałach. Czyszczenie laserowe natomiast jest bardziej kosztowne i czasochłonne, dlatego jest stosowane głównie w przypadkach, gdy precyzja i kontrola są kluczowe, na przykład w przemyśle lotniczym, medycznym i optycznym.

Podsumowując, zarówno czyszczenie laserowe, jak i ultradźwiękowe są skutecznymi metodami czyszczenia bezkontaktowego. Oba procesy mają swoje zalety i wady, które należy wziąć pod uwagę przy wyborze odpowiedniej metody czyszczenia. Czyszczenie laserowe jest bardziej precyzyjne i kontrolowane, podczas gdy czyszczenie ultradźwiękowe jest szybsze i bardziej uniwersalne. Ostateczny wybór zależy od specyfiki czyszczonego przedmiotu oraz wymagań i preferencji użytkownika.

Słowa kluczowe: czyszczenie laserowe, czyszczenie ultradźwiękowe, bezkontaktowe metody czyszczenia, precyzja, kontrola, selektywność, skuteczność, zanieczyszczenia, przemysł, materiały.

Frazy kluczowe: porównanie czyszczenia laserowego z czyszczeniem ultradźwiękowym, zalety i wady czyszczenia laserowego, zastosowanie czyszczenia ultradźwiękowego, precyzyjne czyszczenie laserowe, szybkie czyszczenie ultradźwiękowe, kosztowność czyszczenia laserowego, czasochłonność czyszczenia laserowego, wybór odpowiedniej metody czyszczenia.

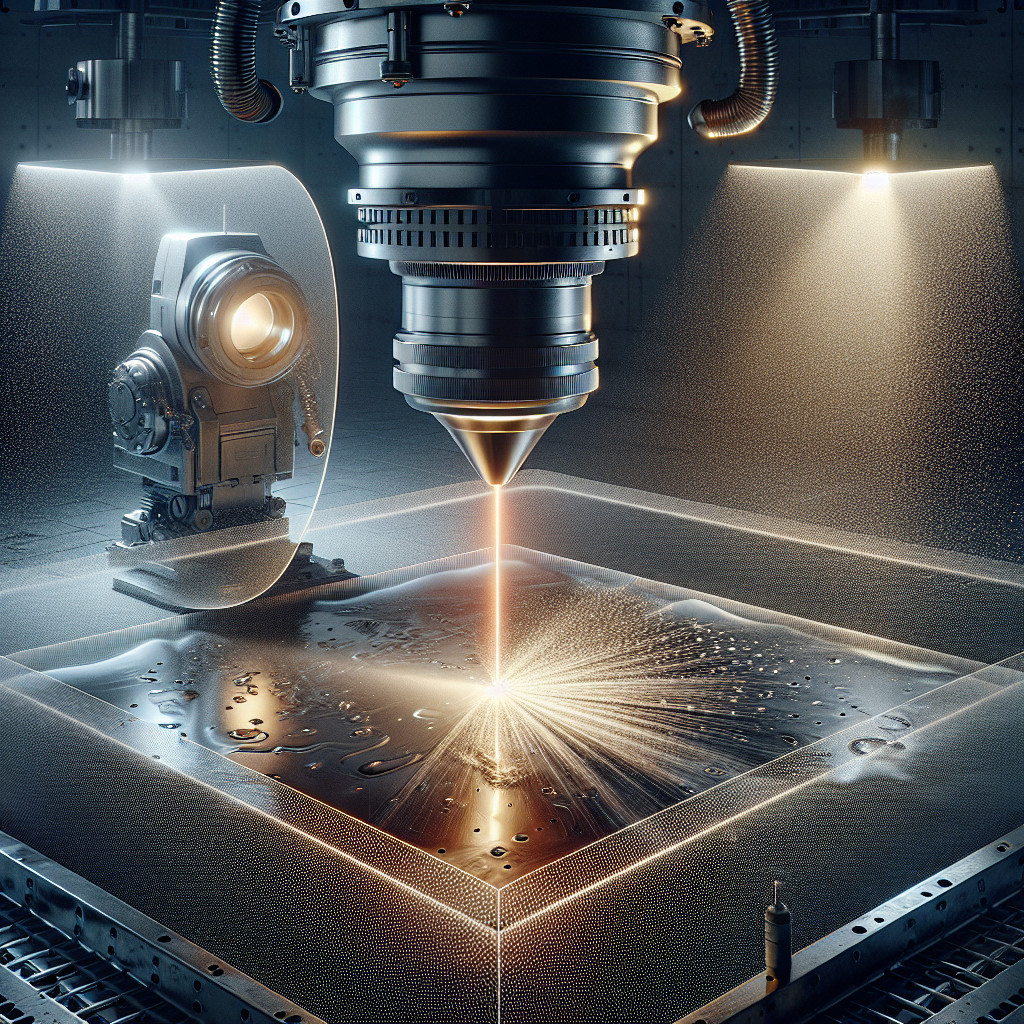

Laser cleaning for removing conformal coatings from electronic components

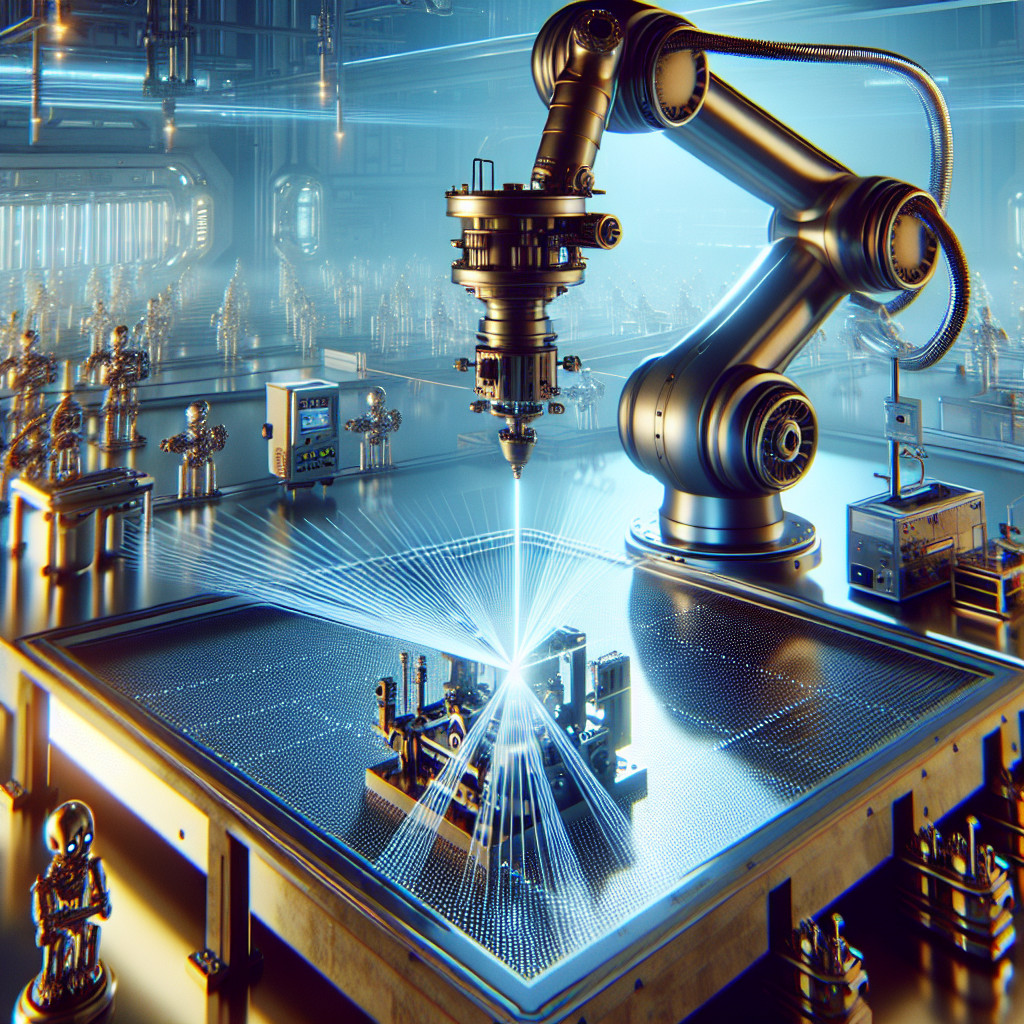

One of the key advantages of laser cleaning for removing conformal coatings is its ability to remove coatings from complex and delicate components. Traditional methods such as scraping or chemical stripping can often damage the components or leave behind residue that can affect their performance. Laser cleaning, on the other hand, is a gentle and precise process that can be used on a wide range of materials, including plastics, metals, and ceramics. This makes it ideal for use in the electronics industry, where delicate components are common.

Another advantage of laser cleaning is its speed and efficiency. Traditional methods of coating removal can be time-consuming, requiring multiple steps and manual labor. Laser cleaning, on the other hand, is a fast and automated process that can be completed in a fraction of the time. This not only saves time but also reduces labor costs and increases productivity.

Furthermore, laser cleaning is an environmentally friendly method of coating removal. Traditional methods often involve the use of harsh chemicals that can be harmful to both the environment and the workers. Laser cleaning, on the other hand, is a clean and dry process that does not produce any hazardous waste or fumes. This makes it a safer and more sustainable option for coating removal.

In conclusion, laser cleaning has revolutionized the process of removing conformal coatings from electronic components. Its precision, speed, and environmental friendliness make it an ideal choice for the electronics industry. By utilizing laser cleaning technology, manufacturers can save time, reduce costs, and improve the overall quality of their products.

Keywords: laser cleaning, conformal coatings, electronic components, removal, efficiency, precision, speed, environmentally friendly, non-contact, non-abrasive, delicate components, productivity, sustainability.

Long-tail phrases:

1. Laser cleaning technology for removing conformal coatings from electronic components.

2. Advantages of laser cleaning in the electronics industry.

3. The impact of laser cleaning on productivity and cost reduction.

4. Environmental benefits of laser cleaning for coating removal.

5. Precision and efficiency of laser cleaning for delicate components.

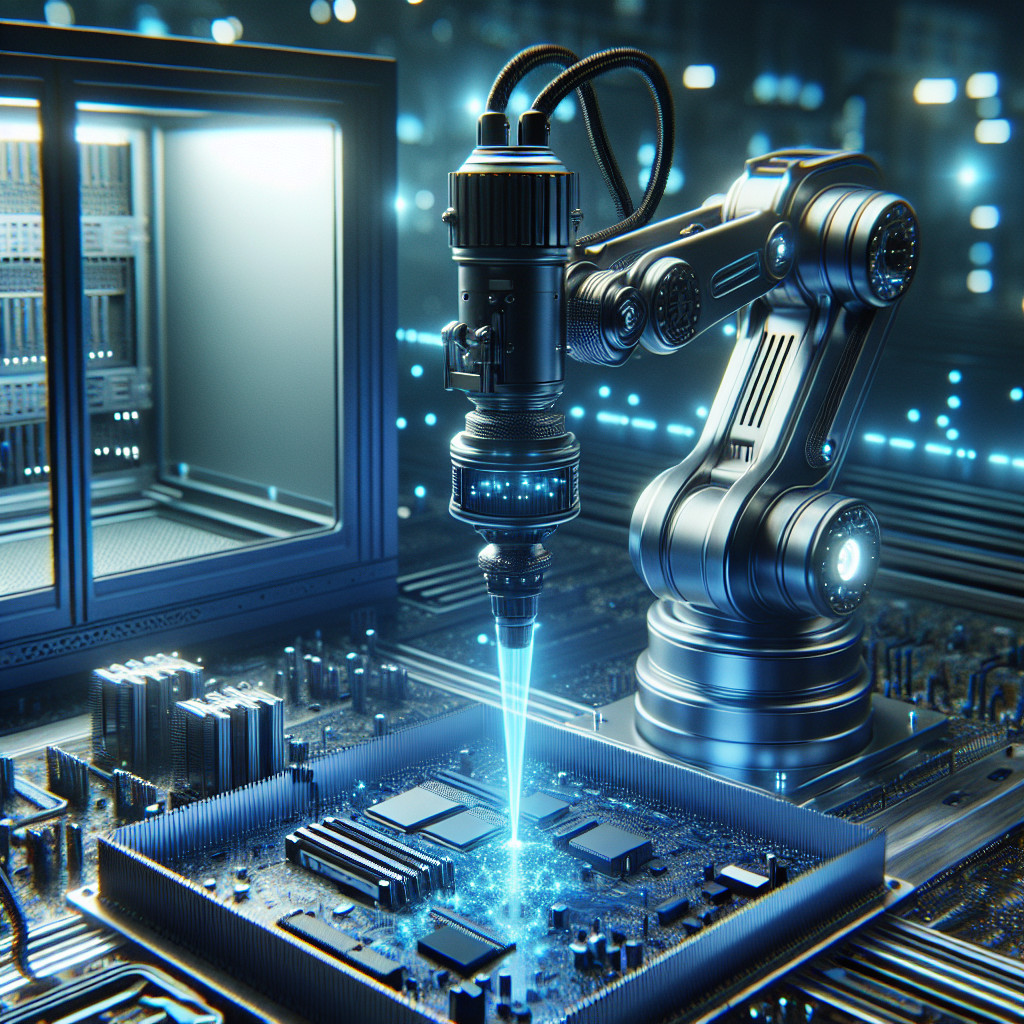

Laser cleaning for enhancing thermal management in electronic devices

Thermal management refers to the process of controlling and dissipating heat generated by electronic components. As electronic devices become smaller and more compact, the heat generated within them becomes concentrated, leading to thermal hotspots. These hotspots can adversely affect the performance and reliability of the devices. Therefore, effective thermal management is crucial to ensure optimal functioning and longevity of electronic devices.

The role of laser cleaning:

Laser cleaning is a non-contact, non-abrasive technique that utilizes laser beams to remove contaminants and unwanted materials from surfaces. Traditionally, laser cleaning has been used for applications such as rust removal, paint stripping, and surface cleaning. However, recent advancements have shown that laser cleaning can also be utilized for enhancing thermal management in electronic devices.

Benefits of laser cleaning in thermal management:

1. Improved heat dissipation: Laser cleaning can effectively remove contaminants and debris from electronic components, ensuring better contact between the components and heat sinks. This improves heat transfer and enhances the overall thermal management of the device.

2. Reduced thermal resistance: Laser cleaning can remove thin layers of oxides and other insulating materials that may hinder heat transfer. By reducing thermal resistance, laser cleaning improves the efficiency of heat dissipation and helps in maintaining lower operating temperatures.

3. Enhanced reliability: Excessive heat can lead to device failures and reduced lifespan. Laser cleaning helps in maintaining optimal operating temperatures, thereby increasing the reliability and longevity of electronic devices.

4. Increased performance: Overheating can cause performance degradation in electronic devices. Laser cleaning ensures efficient thermal management, allowing devices to operate at their full potential without any performance limitations.

Challenges and considerations:

While laser cleaning offers numerous benefits for enhancing thermal management in electronic devices, there are certain challenges and considerations that need to be addressed. These include:

1. Laser power and intensity: The selection of appropriate laser power and intensity is crucial to ensure effective cleaning without causing any damage to the electronic components.

2. Material compatibility: Different electronic components and materials may have varying responses to laser cleaning. It is important to consider the compatibility of the materials with the laser cleaning process to avoid any adverse effects.

3. Safety precautions: Laser cleaning involves the use of high-intensity laser beams, which can pose safety risks if not handled properly. Adequate safety precautions should be taken to protect operators and prevent any accidents.

Keywords: laser cleaning, thermal management, electronic devices, heat dissipation, thermal resistance, reliability, performance, laser power, material compatibility, safety precautions.

Long-tail phrases:

1. : A game-changer in the industry.

2. The role of laser cleaning in improving heat dissipation and reducing thermal resistance in electronic devices.

3. Laser cleaning: A reliable solution for enhancing the performance and longevity of electronic devices.

4. Overcoming challenges: Optimizing laser power and ensuring material compatibility in laser cleaning for thermal management.

5. Safety first: Implementing proper safety precautions in laser cleaning for thermal management in electronic devices.

- Laser cleaning and long-term cost savings – cost analysis - February 29, 2024

- Laser cleaning and reducing emissions of harmful substances - February 28, 2024

- Can laser cleaning be used in veterinary medicine? - February 28, 2024